设计开发

产品开发线路

关键设备

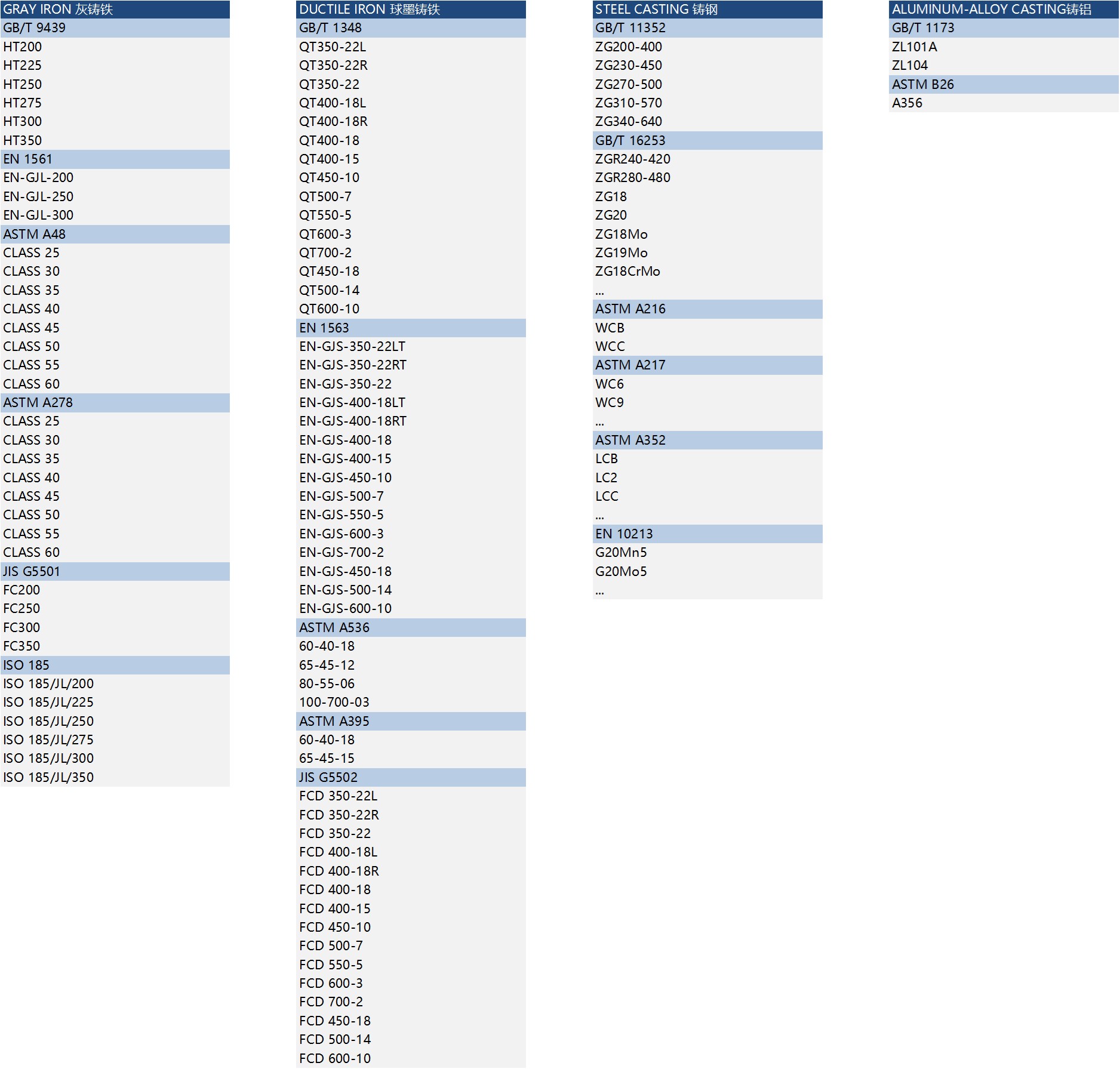

材料

质量保证

先期策划

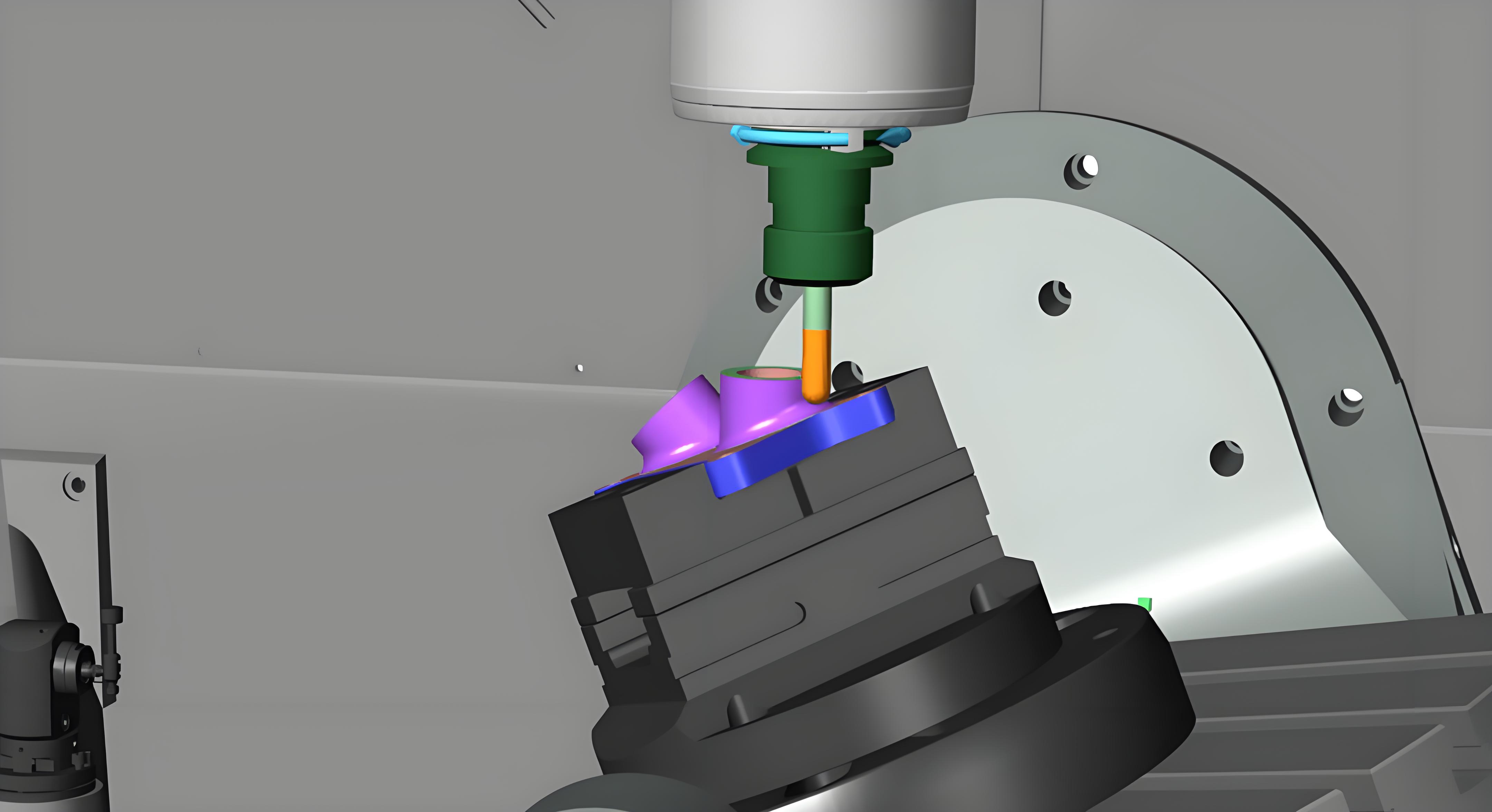

01/模拟仿真:

针对不同零件设计相应的充型模型或加工程序,使用MAGMA模拟充型过程,或使用VERICUT对机床、工装、刀具、铸件毛坯、程序等加工参数,精准模拟实际现场状态,对模拟过程中发现的问题,进行确认及更正。

02/新品开发:

零件从设计到试生产,通过新品总结流程,完善优化相关技术资料,确认零件批量化生产的质量稳定性。

生产过程控制

01/编码追溯:

所有产品从造型开始,贯穿整个铸造、机加工、后处理过程,均以唯一的编码追溯,定时扫码,实时跟踪生产进度。

02/自动传输:

生产数据和程序通过联网系统自动传输到不同设备,达到最大限度的高效和正确。

03/在线检测:

机加过程中,用事先编制的程序,对工件相应位置点进行探测,探测数据和程序设定数据自动比较,判断工件装夹,毛坯尺寸,加工精度等异常状态,并采取相应措施。

产品检测

01/X光探伤检测:

X射线透照法主要应用在铸件和机器部件中出现的诸如裂纹、孔洞和夹杂等缺陷的辨识和评价。

02/三坐标:

运用三坐标对工件进行形位公差的检验和测量,判断该工件的误差是否在公差范围之内。